アルミ電解コンデンサにおけるアルミニウム電極箔の表面処理技術

1. はじめに

電子機器類の発展は近年めざましく、これら電子機器の回路に用いられる集積回路、半導体素子、電子管などに代表される能動部品、L・C・Rなどに代表される受動部品、また機能部品、機構部品類などの小型化、高性能化、高信頼化が一段と進んでいます。

このような電子部品のうちで、金属表面処理技術がその機能に直接関連してくるものの一つとして、アルミ電解コンデンサが挙げられます。すなわち、表面積拡大を目的としたエッチング技術、耐電圧の高い誘電体皮膜を得るための陽極酸化技術などで、これらに関連した化学的、電気化学的表面処理は、いわゆる装飾・防食を目的とした表面処理とは異なり、表面処理皮膜の電気的特性を有効に活用するために行われます。

陽極酸化皮膜を誘電体とする電解コンデンサは、当初は電解質水溶液を用いた湿式の電解コンデンサでした。しかし今世紀初めに、ホウ酸アンモニウムとグリセリンとの組み合わせによるペースト状電解液が開発されて以降、いわゆる乾式電解コンデンサが誕生し、さらにアルミニウム陽極はくを円筒状の巻込み型にする方法が開発されるに至って、アルミ電解コンデンサの小型かつ大容量技術の基礎が築かれるに至りました。

また、電解コンデンサ用誘電体皮膜の基礎研究についても、古くはGuntherschultze、Betz、その他多くの研究者により、理論的基礎固めが着実に進められてきました。

このような過程のなかで、1956年には前述のペースト状電解液の代りに、金属酸化物半導体二酸化マンガンを電解質とした、いわゆる固体電解コンデンサがウェスターン・エレクトリック社で開発されました。また最近ではTCNQなどの有機半導体を固体電解質としたコンデンサも実用化されており、湿式・乾式と進んできた電解コンデンサは小型な固体電解コンデンサヘと展開しつつあります。

このような発展の過程は、時代とともに強くなる電子回路の小型化・高性能化の要求に応じて、電解コンデンサの性能も必然的に改良・工夫がなされてきた結果です。最近では各種IC・LSI・超LSIへと回路は益々小型化され、これらにいかに容量素子を搭載するかがますます重要な課題となってきており、表面実装用のチップ型コンデンサの需要も急増しつつあります。

2. アルミ電解コンデンサ

電解コンデンサ(Electrolytic capacitor)とは、金属表面に陽極酸化によって誘電体酸化皮膜を形成し、これに電解液、高粘度電解液または固体の電解質(Electrolyte)を接触させて、対向電極との間に電荷を蓄積させたものです。陽極酸化により、酸化皮膜でおおわれる金属としては、アルミニウム、タンタル、ニオブ、チタン、ハフニウム、ジルコニウム、亜鉛、タングステン、ビスマス、アンチモンなどがいわゆるバルブ金属(弁金属)として知られていますが、これらのうちで電解コンデンサ用としては、アルミニウムとタンタルとが現在実用に供されています。

タンタルは化学的に安定で特性的にも優秀ですが、高価なためあまり用いられていないのが現状です。安価かつ使用電圧範囲の広いアルミニウムが、量的には最も多く用いられています。電解コンデンサにおいて、世界全体での生産数量からみた年成長率は半導体部品とほぼ同じで、現在の世界での月産数量は約50億個にまでに達していると推定されます。

図1のような平行板コンデンサを考えると、容量Cは以下の式のようになります。

ここで、εは誘電体の誘電率、Sは誘電体の表面積〔cm2〕、dは誘電体の厚さ〔cm〕です。上式から容量Cを大きく得るためには、誘電率が大きいこと、面積を大きくすること、誘電体の厚さを薄くすることが必要とされます。

アルミニウムまたはタンタルを、陽極酸化して得られる酸化アルミニウム(Al2O3)、あるいは酸化タンタル(Ta2O5)皮膜のεは、それぞれ 8~9、約25と、それほど大きな値ではありません。しかし、後述のように適当な電解液で陽極酸化すると、耐電圧の高い、非常に薄い皮膜が得られます。また、エッチング処理や多孔質焼結体を用いることによって、表面積を拡大することもできます。

したがってアルミ電解コンデンサは、従来のコンデンサに比較して小型で安価なわりに大容量を得ることができ、近年の部品の小型化の要求にマッチしているため、大容量コンデンサとして広く一般に普及しています。

図2には、現在一般に使われている各種コンデンサについての、使用されている容量範囲を示しています。この図2では、アルミ電解コンデンサが大容量範囲をカバーしていることが分かります。

図3には、アルミ電解コンデンサの原理的模型図を示しています。陽極酸化によって得られる皮膜の厚さ(d) は、陽極酸化時の印加電圧によって自由に調節することができます。

つまりアルミ電解コンデンサの特徴は、陽極酸化電圧によって容量を調整できる点、生成皮膜が一定方向の電流 (正方向)を流さないという性質(バルブ作用)を有するために有極性である点、また電解質を内蔵しているのでコンデンサ自身皮膜修復性を有する点などであると言えます。

電解コンデンサに要求される主要な電気的特性は、次の三点です。

(1)静電容量とその許容差

通常120Hzにおける容量をμFで表わしますが、その許容差は次第に小さくなってきており、±20%あるいは±10%が一般的です。

(2)漏れ電流

誘電体皮膜の絶縁性は非常に高いとは言え無限大ではありません。直流電圧を印加した場合に、多かれ少なかれ漏れ電流が流れます。この値が大きいと、機器の性能、寿命、信頼性を左右するので、充分に小さいことが望ましく、またその変化率をも規定されるようになってきています。

(3)直列抵抗

理想的架空のコンデンサ以外のすべてのコンデンサは、その内部に等価直列抵抗を持っています。すなわち、理想的なコンデンサでは、電流は電位より90°位相が進む一方で、実際には遅れを生じて(この遅れた角度を誘電損角と呼ぶ)、電圧と同相分の電流を生じ、その分だけコンデンサ内部で電力として消費されることになります(図4)。この尺度として、通常は誘電損角δの正接tanδで表わし、誘電正接(Dielectric dissipation factor)と呼んでいます。交流回路中で、特に高周波、高電圧、大容量で使用される際には、この抵抗分は直接コンデンサの発熱量を左右することになるため、寿命と最も関係する重要な電気的特性の一つと言えます。

これらコンデンサの電気的特性を左右する使用条件としては、回路電圧・リップル電流・温度・周波数・時間などがあります。それぞれの条件によって、前述の電気的特性はかなり変化します。そのため、使用可能な温度範囲、電圧(直流、交流)、適用周波数領域などが制限されます。より安定性の高いものを得るために、素材のアルミニウム材料、エッチング条件、陽極酸化条件、電解液の組成、素子の構造、封口構造などが検討されます。アルミ電解コンデンサの製造を、表面処理技術の立場からみると、前述の種々の電気的特性と関連して、以下の2点が最も重要視される技術分野であると言えます。

i)単位面積当たりの容量を大きく得るためのエッチングに関する技術

ii)安定した誘電体皮膜を得るための陽極酸化に関する技術

3. アルミニウム陽極酸化誘電体皮膜

アルミニウムの陽極酸化皮膜としては、いわゆるアルマイト皮膜が有名です。この種の皮膜は高電場の下でアルミニウムが比較的電解液に溶解されやすくなります。例えば、硫酸、クロム酸、シュウ酸のような電解液中で陽極酸化して得られます。この皮膜は多孔貿で、10μm~100μmとかなり厚く成長させる事ができます。また、アルミニウムサッシュ等の防食・着色皮膜に利用されています。

一方、アルミニウムをホウ酸アンモニウムなどのように中性に近い電解液で陽極酸化した時に生成する皮膜は、バリアー皮膜と呼ばれています。このバリアー皮膜は、厚さ1μm以下と非常に薄く緻密で、10の6乗~10の7乗V/cmもの高い絶縁耐圧を有しています。電流をよく阻止するので絶縁皮膜などとも呼ばれ、電解コンデンサの誘電体皮膜として利用されています。

電解コンデンサが対象とする誘電体皮膜は、タンタルの場合のTa2O5でも、アルミニウムの場合のAl2O3でも、このようなごく薄い緻密なバリアー皮膜です。このような高電場において、皮膜中を流れるイオン電流iと電場強度Eとの関係について、GuntherschultzeとBetzとが指数法則に従うとして(1)式があります。

ここで、A=A'exp(-W/kT)、B=B'/kTであり、イオン電流iの温度依存性も含まれています。この(1)式は、後述の金属~酸化物界面が律速との仮定のもとに誘導されたCabrera~Mottの理論式と、また酸化物内律速を前提として誘導されたVerwayの理論式とも一致するため、理論的な根拠を得ていると言えます。

さて定電流下における皮膜の成長速度を考えると、皮膜厚さの増加速度は(2)式で示されます。

D: 皮膜の厚さ

t: 時間

i: イオン電流密度

Z: 分子量

M: 酸化物の1g分子量を生成するに必要なファラデー数

ρ: 皮膜の密度

微分電場強度Ed(=dV/dD)は、一定イオン電流密度の下では酸化皮膜の厚さが増してもわずかしか変化しません。これを一定とすれば、電位の増加速度は(3)式で示されます。

すなわち、成長速度はイオン電流に比例します。また皮膜中の電場の強さは変化しないため、陽極酸化が定電流密度で行なわれる場合、電圧は時間とともに直線的に上昇します。一方、定電圧下における皮膜成長を考えると、定電圧下では皮膜が成長するにつれてEdは減少するので、イオン電流も減少します。それにつれて電場の減少速度も小さくなるので、電流の減少速度も低下します。したがって、成長速度はきわめて遅くなるので、実際には皮膜厚はある限界値に達すると言えるので、Å/Vという表現が用いられます。

ところで、定電流で陽極酸化を際限なく続けると、(3)式にしたがえば浴電圧は限りなく上昇することになります。しかし、実際には限界があり、陽極金属や化成液の種類、液濃度、電流密度などに依存するある電圧値に達すると、あとはいくら化成を続けても電圧はもはや上昇しなくなります。これはイオン電導による皮膜形成から、電子電導による皮膜絶縁破壊に移行するためで、正常な皮膜の生成が行なわれなくなるためです。実際には、この極大破壊電圧に達する以前に皮膜生成速度が鈍り、陽極面から火花を発生するようになって、やがて破壊電圧に到達します(図5)。この火花を発生する電圧を火花電圧と呼びますが、この火花電圧を測定して陽極素材の良否判定のための試験方法として用いる場合もあります。アルミニウム箔で約800V、タンタル箔で約400Vくらいまでが陽極酸化可能な電圧範囲です。

さて、陽極酸化皮膜の厚さは陽極酸化電圧に比例し、一方静電容量は誘電体皮膜の厚さに逆比例するので、箔ならば面積あたり、粉末ならば重量当たりについて(容量C)×(化成電圧Ⅴ)≒一定なる関係が近似的に成立することになります。

4. アルミニウム電極箔並びにアルミ電解コンデンサの製造方法

電解コンデンサの種類としては、陽極体の種類によってアルミニウムとタンタルとに、また陽極体の形状によってはく型、焼結型などに、また電解質の種類によってペースト状電解液を用いた乾式と酸化物半導体を用いた固体型などに分類できます。ここでは、代表的なアルミニウムはくを用いたアルミニウム乾式電解コンデンサの製造方法について、アルミニウム電極箔の表面処理を中心にご紹介します。

アルミ電解コンデンサの製造工程の一例を、図6に示しています。

(1)アルミニウムはく

陽極となるアルミニウムはくは、幅500mm、厚さ0.05~0.1mm程度の巻取品を使用します。アルミニウムの純度は、4N(99.99%)程度で不純物のおもなものはケイ素、鉄、銅、マグネシウム、亜鉛などで、用途に応じて軟質、硬質が使い分けられます(後述)。含有不純物の種類と量はエッチング工程でのエッチピットの形状・倍率に大きな影響を与え、また陽極酸化皮膜の漏れ電流に影響して製品の寿命にも大きな影響を与えます。陰極用には、通常2N程度のアルミニウムはくが用いられています。図7にエッチング工程の一例を示しています。

(2)前処理

はくの脱脂または自然酸化皮膜の除去などを目的として、表面状態を均一化するための前処理を行ないます。方法としては、トリクロルエチレン脱脂、温または冷アルカリ洗浄、鉱酸処理または交流あるいは陰極電解洗浄が一般的で、終了後は十分水洗を行います。

(3)エッチング

同一面積でできるだけ大きな表面積を得るために、アルミニウムはくの表面を拡倍する工程であり、容量に直接関係するのできわめて重要です。化学的方法などもありますが、倍率、管理の容易さなどの面から普通に用いられる方法は電気化学的エッチングです。エッチング浴は、塩酸、食塩などの塩化物水溶液が主として用いられ、また電源としては直流、交流、交互使用あるいは重畳などです。支配的反応としては塩化物水溶液の場合は以下の式で示されます。

Al+3Cl-→AlCl3+3e-

倍率に影響を与える因子は、温度、浴濃度、pH、電流密度、通電電気量、電極構造などですが、はくの幅方向、長さ方向で倍率が異なると、このエッチング工程のあとで行う陽極酸化工程後にコンデンサ素子用に、はくを定尺に断裁した場合に容量のばらつきを招くので、倍率を幅方向、長さ方向にばらつかせないことが最も重要な管理項目となります。

ところでエッチング処理後に行う陽極酸化では、陽極酸化電圧の高低(通常5V~700Vの範囲)によって生成する陽極酸化皮膜の厚さが異なります。そのため、陽極酸化電圧に応してエッチングの形状を制御する必要があります。図8でのように、(A)はエッチングされた状態、(B)はその表面に低圧化成を行なった場合、また(C)は同じ表面に高圧化成を行なった場合です。 (C)では、せっかくエッチングによって表面積を拡大しても、その効果が無視されて容量を大きく取り出せていません。したがって、高圧用には比較的大きな穴をあける必要があります。

このような理由から、エッチング処理はその後の陽極酸化処理時の陽極酸化電圧の高低により、エッチング条件を高圧用、低圧用の2本だてあるいは高圧用、中圧用、低圧用の3本だてなどで行うのが普通です。

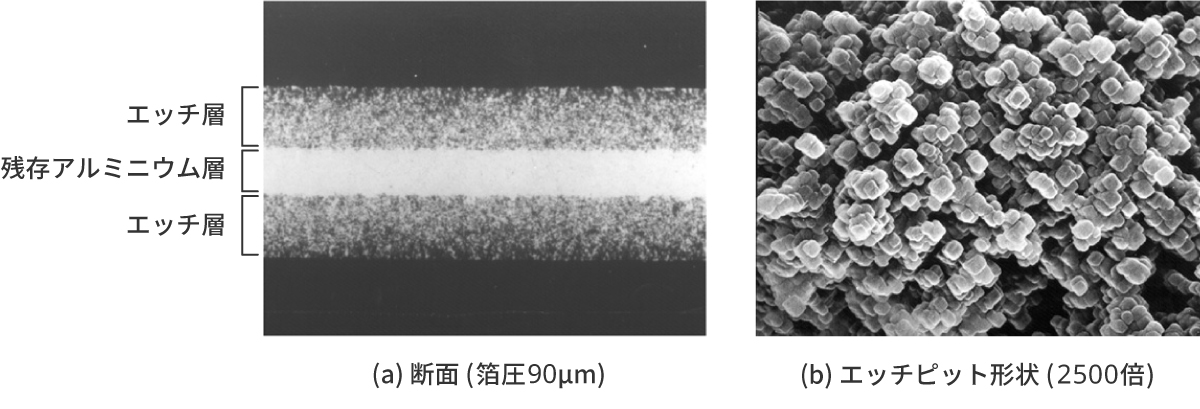

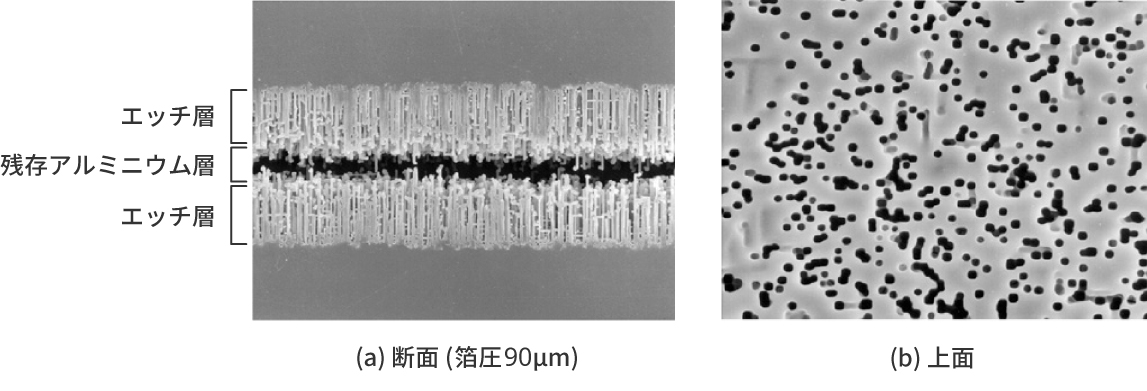

低圧用には、細かいエッチング穴を得るために、硬質はくを用いて直流エッチングを行うか、または硬質または軟質はくを用いて交流でエッチングを行いますエッチングメカニズムの違いから、直流エッチングでは微細トンネルピットが成長し、一方ACエッチングでは微細キューブピットが成長します。

交流エッチングでは、エッチングがはくの両面から深さ方向に均一に進行するので、残存アルミニウム芯が均一に保持されてはくの強度を高く保つことができます(写真1)。低圧用の小型アルミ電解コンデンサでは、使用されるはく幅が非常にせまいため、このような強度の強い交流エッチングはくが主として用いられています。

一方高圧用には、結晶方位を揃えた軟質はくを用いて直流エッチングを行い、太い穴径のトンネルピットを深さ方向に整列エッチングさせます(写真2)。これら写真1,2の試料は、いずれもエッチング後陽極酸化した上で、酸化皮膜を溶解させずに下地のアルミニウムだけを溶解し去ったもので、エッチング層およびエッチピットの形状がわかりやすく示されています。

エッチング処理後は、電解時に生成するはく表面の粉状のアルミニウムやエッチング時の塩素イオンや表面に現われた不純物を除去するために硝酸などで純化・処理を行い、十分純水洗浄を行ってから乾燥後、巻取られます。特に、塩素イオンはアルミ電解コンデンサの長寿命、高信頼性を確保するため、絶対に避けなければいけない汚染物です。そのため、シャワー、超音波洗浄などによって十分洗い流す必要があります。なお、エッチングされたアルミニウムはくの表面は活性なため、はくの保管には細心の注意が必要です。このように、エッチングされたはくの倍率(原箔との表面積比較)は、低圧もので約100倍、高圧もので約20倍に達します。

(4)陽極酸化

コンデンサの誘電体となる酸化皮膜を形成する工程で、前工程でエッチングされ表面積を拡大されたアルミニウムはく巻取品を陽極として、連続的に陽極酸化を行います。図9は、連続陽極酸化工程の一例です。

電解液としては、ホウ酸アンモニウム、リン酸アンモニウム、有機酸アンモニアなどの緩衝溶液を用いて、コンデンサ定格電圧(通常6.3V~500V)の140~160%の電圧で陽極酸化を行います。作業は一段方式、多段方式とがあり、前者は陽極酸化電圧100V程度以下の場合で、一方高圧陽極酸化の場合には二~三段に分けて順次陽極酸化電圧を上げます。高圧陽極酸化を行う場合には通常、陽極酸化を行う前に純水中で煮沸し、最外表面に擬似ベーマイト皮膜(AlOOH)を形成させる方法を用います。これは、耐電圧の高い結晶性皮膜を得ると同時に消費電力を削減し、処理速度を速くするなどの利点があります(写真3、写真4)。漏れ電流が十分小さくなるまで陽極酸化されたはくは、水洗・乾燥されて巻き取られます。

陽極酸化工程を終了したはくは、単位面積当たりの容量についての検査を経た後、それぞれ所要の寸法に裁断され、リードを取り付け、対向陰極はくとの間にセパレータ紙を挿入して巻き込み素子が作られます。セパレータ紙は、陽極はくと陰極はくとの機械的接触を避けるとともに、電解液を含浸保持する働きを担っています。

(5)電解液の含浸

巻き込み素子に電解液を含浸します。電解液は、エチレングリコール、グリセリン、などの多価アルコール類を主溶媒とし、これにホウ酸アンモニウム、あるいは有機酸のアンモニウム塩など、アルミニウムを侵さない電解質を溶解したものです。電解液は、皮膜修復性を有しかつ適度な抵抗を有するように配合され、常温ではペースト状です。この電解液の組成は、前述のコンデンサに求められる三大電気特性の温度特性・周波数特性・製品寿命などに大きく影響するので、重要な検討項目です。

この電解質を100~130℃の高温にして粘度を下げて、巻き込み素子を真空含浸あるいはディップ含浸し、両電極はく表面が完全に電解液で覆われるように含浸します。含浸された素子は、アルミニウムケースに封入されて完成品となります。裁断時の切り口面の皮膜形成、巻き込み時の機械的歪みによる皮膜の亀裂の修復などを目的として、仕上った製品の状態で再び高温で電圧印加してエージングを行ない、漏れ電流を十分小さくしてアルミ電解コンデンサの完成品となります。

5. 各種アルミニウム電極箔の電子顕微鏡写真

上記に当てはまらないご質問・お問い合わせは

下記からご連絡ください